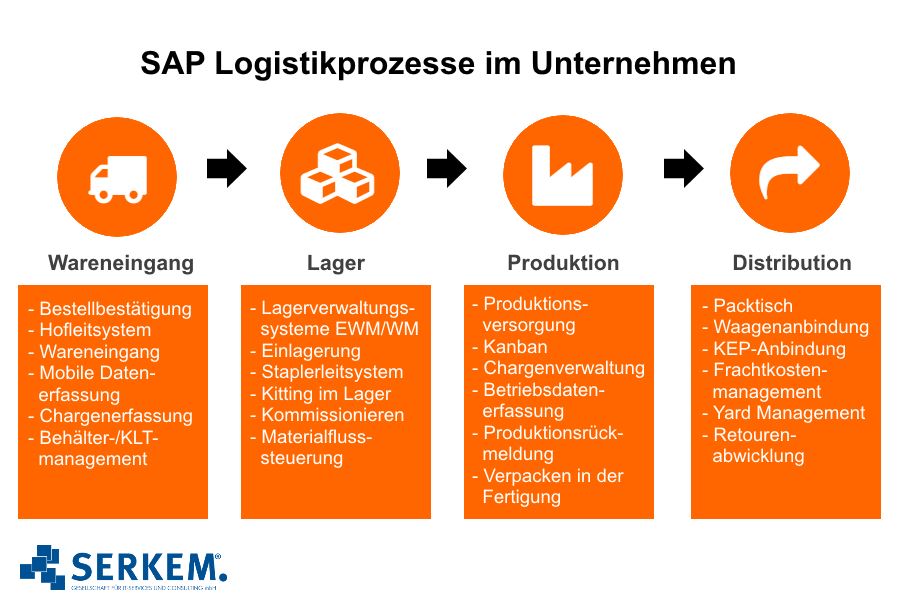

Logistikprozesse, d. h. sortieren, einlagern, produzieren, verpacken, liefern. Der Weg der Materialien von der Bestellung bis zur Auslieferung an den Kunden ist lang und komplex. Die verschiedensten Stationen werden durchlaufen – vom Wareneingang über Lager und Produktion bis zum Warenausgang und Versand.

Doch was passiert eigentlich an den einzelnen Punkten der Supply Chain mit dem Material? Welche Logistikprozesse werden konkret durchlaufen?

Vom Wareneingang bis zur Auslieferung – Der Weg durch die Logistikprozesse

Wareneingang & Anlieferung

Nicht alle Materialien sind im Unternehmen vorrätig, d. h. der Großteil muss erst beim Lieferanten bestellt werden.

Um Planungssicherheit und Termineinhaltung zu gewährleisten, fordern Unternehmen eine Bestellbestätigung vom Lieferanten an.

Einfacher wird der ganze Bestellprozess, wenn die Lieferanten ihre Auftragsbestätigung direkt in das ERP-System des Unternehmens eingeben. Anhand solcher Lieferantenrückmeldungen in SAP hat das Unternehmen den Status der einzelnen Bestellungen jederzeit im Blick – ganz ohne Mehraufwand seitens des Einkaufs.

Automatische Benachrichtigungen des Einkaufs bei Abweichungen von den Bestellvorgaben sorgen dabei für Prozesssicherheit.

Sind die Materialien bestellt, werden diese per LKW angeliefert. Zu viele Fahrzeuge auf dem Hof können aber schnell zum Chaos führen, wertvolle Zeit geht verloren.

Der Fahrzeugverkehr auf dem Gelände muss gesteuert und auch überwacht werden. Für den Wareneingangsprozess bedeutet das z. B. vorgeschriebene Tore für die einzelnen LKWs sowie Zeitfenster für die Be- und Entladung.

Hofleitsysteme sorgen dabei für optimierte Abläufe und vermeiden Wartezeiten an Rampen und Toren.

Im Wareneingang angekommen, wird das gelieferte Material im ersten Schritt im Warenwirtschaftssystem des Unternehmens erfasst. Nur so kann der Lagerbestand dokumentiert und auch überwacht werden.

Diese Erfassung kann entweder papierbasiert erfolgen oder aber mithilfe mobiler Datenerfassung. Jedes Material wird per Scanner registriert. Durch die Anbindung an SAP stehen so immer die aktuellen Bestände in Echtzeit im System zur Verfügung.

Sind die Materialien chargen- oder serialnummernpflichtig wird der Wareneingangsprozess um einen weiteren Schritt ergänzt. Zu jeder Position wird zusätzlich die Charge bzw. Serialnummer erfasst.

Ist die Charge bereits vorhanden, wird die neue Menge dem Lagerort zugebucht. Neue Chargen hingegen werden automatisch angelegt.

In vielen Branchen werden Waren und Materialien in Behältern angeliefert. Vor allem bei produzierenden Unternehmen der Automobilindustrie ist das Gang und Gäbe.

Für den Wareneingangsprozess bedeutet das aber einen gewissen Mehraufwand. Die Behälter müssen ebenso wie die Ware gebucht und auch geprüft werden. Behältermanagementsysteme unterstützen Unternehmen hierbei.

Durch die Buchung der Ein- und Ausgänge wird der Überblick über die Behälter im Unternehmen und im Umlauf gewahrt. Mehrwegbehälter haben schließlich höhere Anschaffungskosten, Schwund und Verlust müssen also vermieden werden.

Nimmt der Lieferant beim Wareneingang bereits wieder leere Behälter mit, können die Behälterbestände direkt gegeneinander abgerechnet werden. Verschiedene Monitore und Konten sorgen dabei für Übersicht und Transparenz.

Intralogistik & Lagerhaltung

Vollständig erfasste Materialien werden eingelagert. Die Zuteilung der Lagerplätze kann dabei nach unterschiedlichen Kriterien erfolgen.

Je nach Lagerverwaltungssystem gibt es hier verschiedene Möglichkeiten. Setzen Unternehmen SAP EWM ein, kann die Lagerplatzwahl z. B. automatisch nach Größe und Zugriffshäufigkeit erfolgen.

Steht der Zielort fest, müssen die Waren von der Wareneingangszone in das Lager bzw. an den richtigen Lagerplatz transportiert werden. Dafür gibt es verschiedene Möglichkeiten.

Bei der Anlieferung auf Paletten wird im Regelfall auf Flurförderfahrzeuge insbesondere Stapler zurückgegriffen. Dabei gilt es, die vorhandenen Ressourcen effizient zu nutzen, z. B. durch die Optimierung der Fahrwege.

Staplerleitsysteme zeigen den Fahrzeugführern Lagerplatz und im Idealfall auch die optimale Reihenfolge und Strecke an. Die Produkte erreichen ihren Lagerplatz schneller.

Mache Materialien werden vom Kunden nur in Sets oder Bausätzen bestellt. Vor allem produzierende Unternehmen setzen daher auf Kitting. Sie bilden Kits, also Sets bzw. Bausätze, um die Zahl an Materialtransporten zu minimieren.

Der Kittingprozess selbst kann entweder in der Produktion oder aber im Lager erfolgen. Verlagern Unternehmen den Kittingprozess aus der Produktion ins Lager können sie schneller auf Bedarfsschwankungen reagieren. Zugleich werden Kosten in der Beschaffungslogistik gespart.

Wird das eingelagerte Material benötigt, muss dieses aus dem Lager entnommen also kommissioniert werden. Verschiedene Kommissioniermethoden unterstützen hier den Kommissionierer und sorgen für effiziente und optimierte Prozesse im Lager.

Die einfachste Möglichkeit ist die papierbasierte Kommissionierung. Anhand einer Kommissionierliste arbeitet der Picker die einzelnen Positionen ab. Die Rückmeldung der Daten erfolgt nachträglich.

Beim Pick-by-Scan hingegen bewegen sich die Mitarbeiter mit mobilen Scannern durch das Lager. Sowohl die Vorgabe der Reihenfolge als auch die Rückmeldung an das SAP findet über die mobilen Datenerfassungsgeräte statt. Der Prozess ist somit sicherer und effizienter.

Beim Pick-by-Voice Verfahren findet die Kommunikation zwischen System und Mitarbeiter über Sprache statt. Diese Methode sorgt für die maximale Bewegungsfreiheit der Kommissionierer im Lager, beide Hände sind frei.

Ist die Ware kommissioniert, folgt als nächster Schritt entweder die Produktion oder aber der Versand. Das heißt die Ware muss erneut transportiert werden.

Das kann zum einen wieder über Stapler passieren. Staplerleitsysteme sorgen dabei für die Koordination der einzelnen Fahraufträge, z. B. unter der Berücksichtigung von Prioritäten oder optimierten Wegen.

Eine andere Möglichkeit ist die Anbindung von Fördersystemen wie Materialflusssysteme. Der Mitarbeiter stellt die kommissionierte Ware in Behältern direkt im Lager auf das Förderband. Über Fahrziele wird der Behälter bzw. die Ware dann an der gewünschten Stelle ausgeschleust, ganz egal ob Produktion, Versand, etc.

Durch die direkte Anbindung der Anlagen an SAP erfolgt die Steuerung der Prozesse in Echtzeit. Cockpits und Monitore sorgen dabei für Überblick über die Transportprozesse im Unternehmen.

Produktion & Auftragsabwicklung

Bei der Versorgung der Produktion setzen viele Unternehmen auf Kanban-Prozesse für eine verbrauchsorientierte Nachschubsteuerung. Das heißt, erst der tatsächliche Verbrauch von Materialien oder Gütern löst den Nachschubprozess aus.

Ziel ist die kostenoptimale Steuerung der Wertschöpfungskette und das auf jeder Fertigungs- und Produktionsstufe. Leere Kanban-Behälter oder die gesammelten Kanban-Karten lösen den Nachschub aus. Die Informationen werden an die vorgelagerte Stufe gegeben und die Materialbereitstellung wird ausgelöst.

Wird SAP zur Unterstützung des Kanban-Prozesses genutzt, können System- und Medienbrüche vermindert und die Wiederbeschaffungszeit von Materialien um bis zu 50 % gesenkt werden. Dies wird durch Automatisierung und Zusammenführung der notwendigen Buchungen erreicht.

Ein Abscannen der Kanban-Karten durch mobile Scanner kann manuelle Eingaben und damit auch die Fehlerquote deutlich verringern.

Sind Produkte chargen- oder serialnummernpflichtig, muss das auch bei der Produktion berücksichtigt werden. Das heißt die Bestandteile müssen eindeutig gekennzeichnet und rückverfolgbar sein.

Die Chargenverwaltung in SAP dokumentiert, welches Material bzw. welche Artikel in der Produktion verwendet wurden. Dabei können Chargen oder deren Merkmale in sämtlichen Unternehmensprozessen berücksichtigt und Materialien als Einzelnachweis, im Sinne von Serialnummern, geführt werden.

Neben der genauen Herkunft, Beschaffenheit und Veredelung, wird auch der Weg im Beschaffungs- und Produktionsprozess bis hin zum Kunden nachgewiesen und dokumentiert.

Die komplette Produkthistorie wird im System abgebildet und die Dokumentationspflicht aller Inhaltsstoffe erfüllt – eine gesetzliche Anforderung, die immer mehr Produkte und Branchen trifft.

In der Produktion selbst angelangt, wird nicht aus jedem Material auch ein fertiges Produkt. Es gilt den Überblick zu wahren.

Was wurde an Gutteilen, Schlechtteilen und Ausschuss produziert, wie lange dauerte der Produktionsprozess, welche Ausfallursachen gab es, usw. Rückmeldungen aus der Produktion sowie Betriebsdaten geben Unternehmen hier Aufschluss.

Im Rahmen der Betriebsdatenerfassung werden Betriebsdaten nicht nur erfasst, sondern auch ausgewertet und in die SAP Istkostenrechnung eingespielt. Prozesszeiten können auf diese Weise überwacht, erfasst und Produktionskennzahlen ermittelt werden. Die Planbarkeit der Produktionsprozesse wird sichergestellt.

Rückmeldungen aus der Produktion liefern einen Überblick über den aktuellen Status der Fertigung und das auch standortübergreifend. Da die Rückmeldungen in Echtzeit direkt vom Arbeitsplatz in der Produktion erfolgen, stehen im SAP-System weltweit Echtzeitinformationen zur Verfügung.

Ist der Produktionsprozess abgeschlossen, müssen die Produktionsergebnisse verpackt werden. Normalerweise passiert das in der Distribution. Allerdings gibt es auch die Möglichkeit des Verpackens in der Produktion.

Das heißt mehrere Fertigungsaufträge können direkt aus der Produktion heraus in Handling Units verpackt werden. Die einzelnen Erzeugnisse werden mittels Scanner schnell und einfach erfasst und direkt in die entsprechende Versandeinheit gelegt. Notwendige Buchungen laufen automatisch im Hintergrund ab.

Vor allem Unternehmen, die ein Produkt fertigen und in großen Mengen an mehrere Kunden liefern, profitieren von den Verpackungsprozessen direkt in der Fertigung.

Versand & Distribution

Werden die Produkte nicht bereits in der Fertigung verpackt, geschieht dies beim Warenausgang. Je mehr Pakete täglich versendet werden, desto wichtiger ist eine effiziente Versandabwicklung.

Gute Packtische unterstützen hier die Mitarbeiter. Zum einen durch die Bereitstellung der benötigten Hilfsmittel, zum anderen durch benutzerfreundliche Prozesse im System.

Das Verpacken wird für den Mitarbeiter vereinfacht während Informationen direkt von Fremdsystemen übernommen und den Mitarbeitern angezeigt werden. Dank der integrierten Waagenanbindung müssen ermittelte Gewichte z. B. nicht mehr von Hand eingegeben werden.

Der Mitarbeiter kann sich voll und ganz auf das Verpacken selbst konzentrieren.

Sind die Produkte ordnungsgemäß verpackt, ist der Versand dieser zu organisieren. Dafür greifen Unternehmen in der Regel auf Kurier-, Express- und Paketdienstleister zu.

Für die Versandvorbereitung bedeutet das, dass die richtigen Dienstleister ausgewählt und die entsprechenden Etiketten aufgebracht werden müssen.

Je nach Paketgröße, Gewicht oder Zustellungsbereich kann jedoch ein anderer Dienstleister mit besseren Konditionen punkten.

Durch die Anbindung der KEP-Dienstleister an SAP wird eine Vielzahl an Prozessen bei der Versandvorbereitung verbessert und vereinfacht. Daten der Dienstleister können im System hinterlegt und Regeln für die Wahl der Dienstleister definiert werden.

Auf Knopfdruck wird so am richtigen Packplatz auch das richtige Label ausgedruckt. Die Pakete stehen richtig gekennzeichnet für die Abholung durch den Dienstleister bereit.

Jede Lieferung ist mit Kosten verbunden, den sogenannten Frachtkosten. Auch hier müssen Unternehmen zum einen die Konditionen der einzelnen Dienstleister verwalten und vergleichen, zum anderen aber auch die tatsächlichen Rechnungen für den Versand prüfen.

Bei Rechnungen mit teilweise über 100 Seiten ist das ein aufwendiger und vor allem fehleranfälliger Prozess.

Lösungen für das Frachtkostenmanagement automatisieren diese Prüfprozesse und reduzieren manuelle Eingriffe und Arbeitsschritte auf ein Minimum.

Sind alle Prozesse durchlaufen, stehen die verpackten und etikettierten Pakete zur Abholung durch den Dienstleister bereit.

Auch hier steuern Hofleitsysteme die ein- und ausfahrenden LKWs auf dem Unternehmensgelände. Wie beim Wareneingang gilt es auch jetzt die Zeiten für Be- und Entladung zu optimieren und Standzeiten zu vermeiden.

Die für den Versand erforderlichen Dokumente können direkt aus SAP gedruckt und den Fahrern mitgegeben werden. Durch die Anbindung der KEP-Dienstleister an das SAP ist bekannt, welche Produkte von welchem Dienstleister abgeholt werden.

Mit dem Frachtkostenmanagement können die Leistungen direkt über elektronische Eingangsrechnungen der Dienstleister abgerechnet werden.

Haben die Produkte das Unternehmen verlassen, gilt es nur zu hoffen, dass diese nicht wieder als Retoure zurückkommen und der ganze Kreislauf neu durchlaufen werden muss.

Dennoch, Retouren können nicht gänzlich vermieden werden. Und kommt es zur Retoure, erwarten die Kunden eine zügige und unkomplizierte Bearbeitung und Abwicklung ihrer Retouren.

Standardisierte Prozesse einer Lösung für das Retourenmanagement sorgen für eine schnellere Abwicklung der Retouren und transparente Prozesse und stellen somit die Kundenzufriedenheit sicher.

Auch wenn sich die Logistikprozesse je nach Unternehmen, Branche, Produkte, etc. unterscheiden, die wesentlichen Herausforderungen und Probleme bleiben gleich. Der Logistikprozess den Materialien von der Bestellung über Lager und Produktion bis zum Warenausgang durchlaufen, verändert sich nur marginal.

Aus Unternehmenssicht bedeutet das, von anderen Branchen und Unternehmen lernen. Was bei der Optimierung der Logistikprozesse in anderen Bereichen funktioniert, kann im Regelfall mit kleineren Modifikationen und Anpassungen übertragen und übernommen werden.