Was ist layoutorientierte Lagerungssteuerung?

Oftmals können wegen der Lager-Struktur oder baulichen Gegebenheiten Waren nicht direkt vom Start- zum Ziel-Lagerplatz bewegt werden. In diesem Fall müssen die Waren zuerst auf einen Zwischenlagerplatz bewegt werden. Das Ziel hierbei ist, die eigentliche Zielplatz-Findung hinauszuzögern um eventuell aufkommende Störungen kompensieren zu können und keine großen Verzögerungen zu generieren.

Bei vollkommen automatisierten Förderstrecken ist die reine Prozesszeit ein nur bedingt ausschlaggebender Faktor. Betrachtet man z. B. die Einlagerung von Waren, ist es sehr wahrscheinlich, dass der Vorgang der automatischen Einlagerung immer gleich viel Zeit in Anspruch nimmt. Wird dieser einmal implementiert, ist ein weiteres Eingreifen in der Regel nicht mehr nötig. Der Warenausgangsprozess ist dagegen oft komplexer: Werden z. B. Teilmengen entnommen, ist meist menschliche Arbeit an einem Kommissionierplatz nötig. Da die menschliche Arbeit nicht immer gleich lange dauert, kann es hier zu Verzögerungen kommen. Deshalb ist es wichtig, für Warenausgangsprozesse genügend zeitlichen Puffer einzuplanen.

Die layoutorientierte Lagerungssteuerung (LOLS) berücksichtigt, welche Gegebenheiten existieren und plant die Lagerbewegungen dann dementsprechend. SAP EWM ermittelt hier, auf Basis der LOLS, ob ein Zwischenlagerplatz notwendig ist und erstellt eine aktive Lageraufgabe um die HU auf den Zwischenlagerplatz zu befördern und eine inaktive Lageraufgabe für den Transport zum finalen Lagerplatz. Sobald die aktive Aufgabe im System quittiert wird, wird die finale Aufgabe auf aktiv geschaltet.

Diese Fragen sollte man sich bei der Verwendung einer Layoutorientierten Lagerungssteuerung stellen:

Wareingangsprozess

Weil die LOLS sich in Warenein- und -ausgang unterschiedlich verhält, werden diese beiden Prozesse getrennt voneinander erklärt.

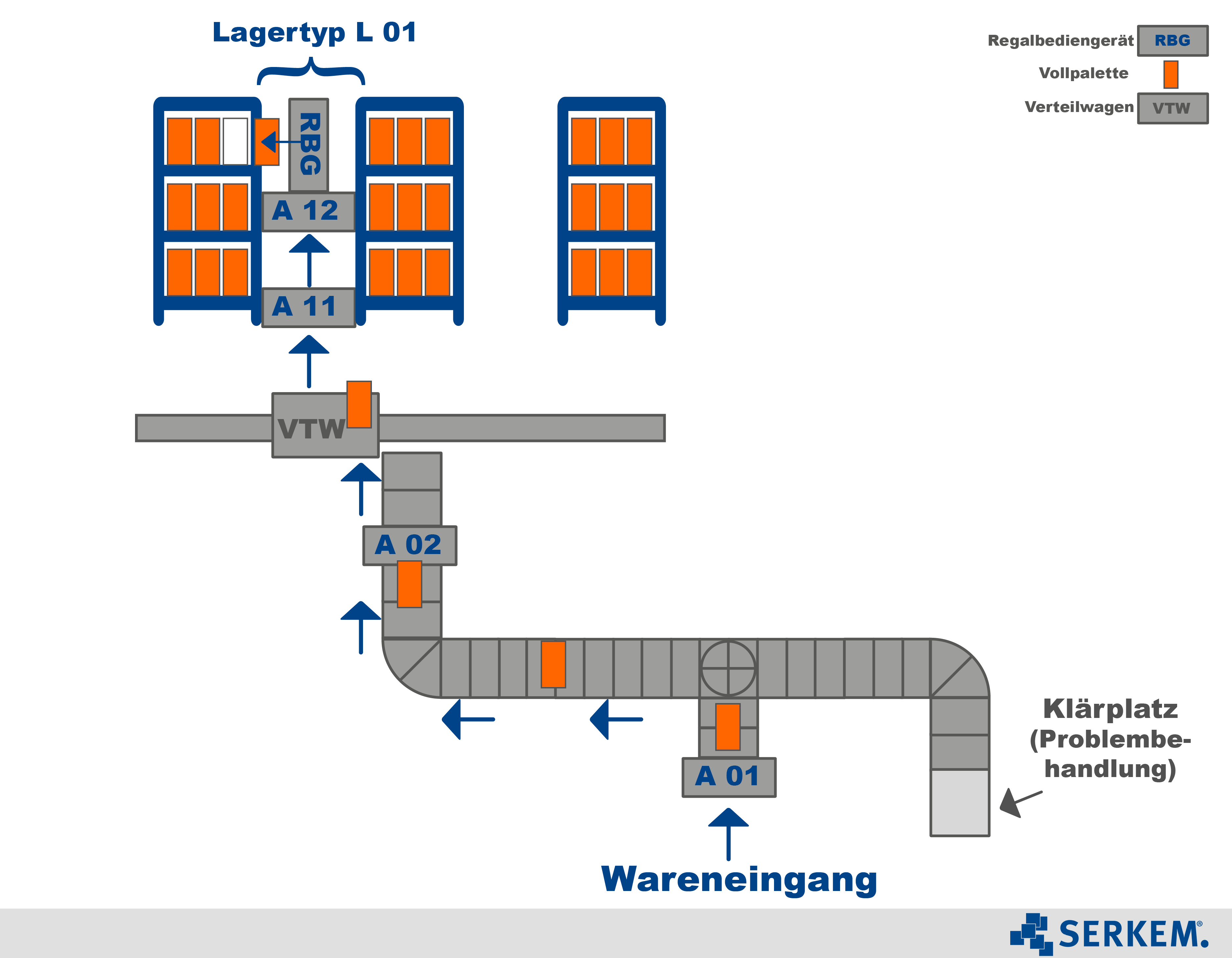

Der Wareneingangsprozess wird anhand eines kurzen Beispiels erklärt, um die Problematik anschaulich darzustellen.

Nach der Wareneingangsbuchung wird eine Lageraufgabe zur Einlagerung der HUs aktiviert. Daraufhin wird ein (vorerst) finaler Lagerplatz ermittelt. In diesem Beispiel ist dies ein Lagerplatz mit Lagertyp L01 in Gasse 1.

Somit greift nun der erste Eintrag in der LOLS. Hier werden alle HUs aus dem Wareneingang zuerst über den Meldepunkt A01 geschickt. Auf diesem Identifikationspunkt werden die HUs nochmal gescannt und identifiziert. Danach wird ein finaler Einlagerpunkt ermittelt. In diesem Beispiel wird als Einlagerpunkt ein Lagerplatz mit Lagertyp L01 ermittelt.

Nun greift der zweite Eintrag der LOLS. Wenn eine HU von Lagerpunkt A01 mit einem Endlagerpunkt im Lagertyp L01 kommt, wird diese als nächstes zum Lagerpunkt A02 befördert. Dort angekommen wird das weitere Vorgehen anhand der einzelnen Gassen des Lagers bestimmt. Da die Gasse 1 des Hochregallagers den Lagertypen L01 zugeteilt bekommen hat, wird nun auch in dieser ein finaler Lagerpunkt definiert. Deshalb wird als nächstes Zwischenziel der Lagerpunkt A11 angegeben. Für die Lageraufgabe von A02 zu A11 wurde im System eine Queue hinterlegt, sodass die SPS nun einen Verteilwagen beauftragt, die entsprechenden HUs zum Meldepunkt A11 zu bringen.

Dort angekommen aktiviert sich der dritte Eintrag in der LOLS. Dieser bewirkt, dass HUs, die den Meldepunkt A11 passieren, als nächstes Ziel den Lagerplatz A12 zugewiesen bekommen. Sobald sich die HUs dort befinden, wird die finale Lageraufgabe gestartet. Die SPS beauftragt nun ein Regalbediengerät (RBG 1) damit, die HUs an die reservierte Stelle im Hochregallager zu befördern. Mit Quittierung der finalen Lageraufgabe ist der Einlagerungsprozess abgeschlossen.

SAP EWM-MFS kann natürlich vielerlei Variationen dieses, vermeintlich einfachen, Einlagerungsprozesses abbilden.

Warenausgangsprozess

Den Warenausgangsprozess muss man, einmal mehr, in zwei Vorgehensweisen unterteilen:

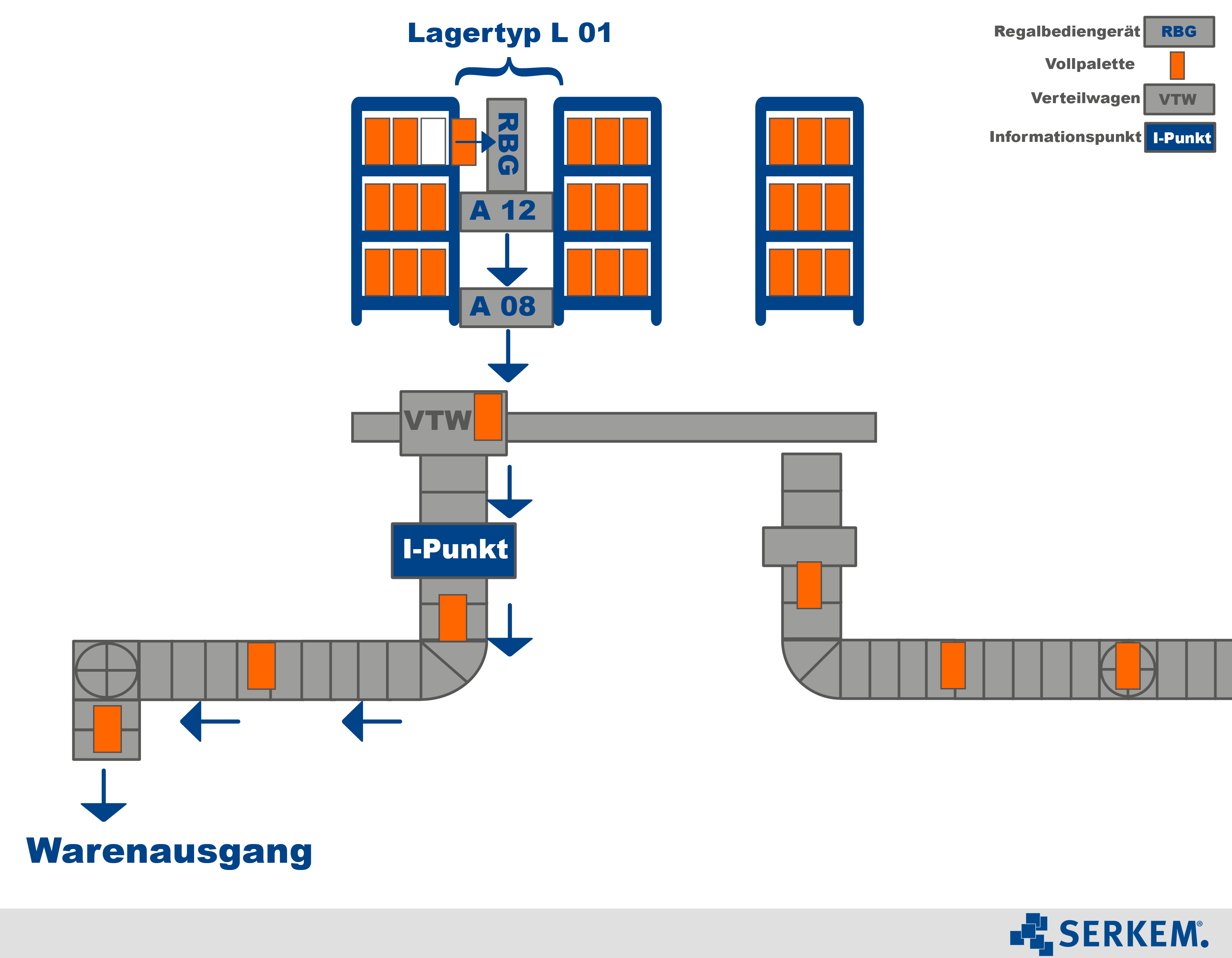

- Warenausgang für eine Vollpalette

Entnimmt man eine Vollpalette ist es nicht nötig, dies über einen Kommissionierplatz zu steuern. Man kann diese gleich in die Warenausgangszone steuern lassen. Die Vollpalette, die wir entnehmen wollen, ist selbige, die wir in obigem Beispiel eingelagert haben. Unsere Palette befindet sich also nach wie vor auf einem Lagerplatz in Gasse 1. Sobald der Warenausgangsprozess gestartet wird, werden Kommissionieraufgaben erstellt. Die LOLS findet anhand der Kombination aus Gasse und Lagerungsart den nächsten Meldepunkt, in unserem Fall A08. Dort angekommen wird anhand des dritten Eintrags eine neue Ressource bestimmt, die die entnommene HU zum nächsten Meldepunkt bringt, wo diese quittiert und dann zum finalen Abgabepunkt weitertransportiert wird.

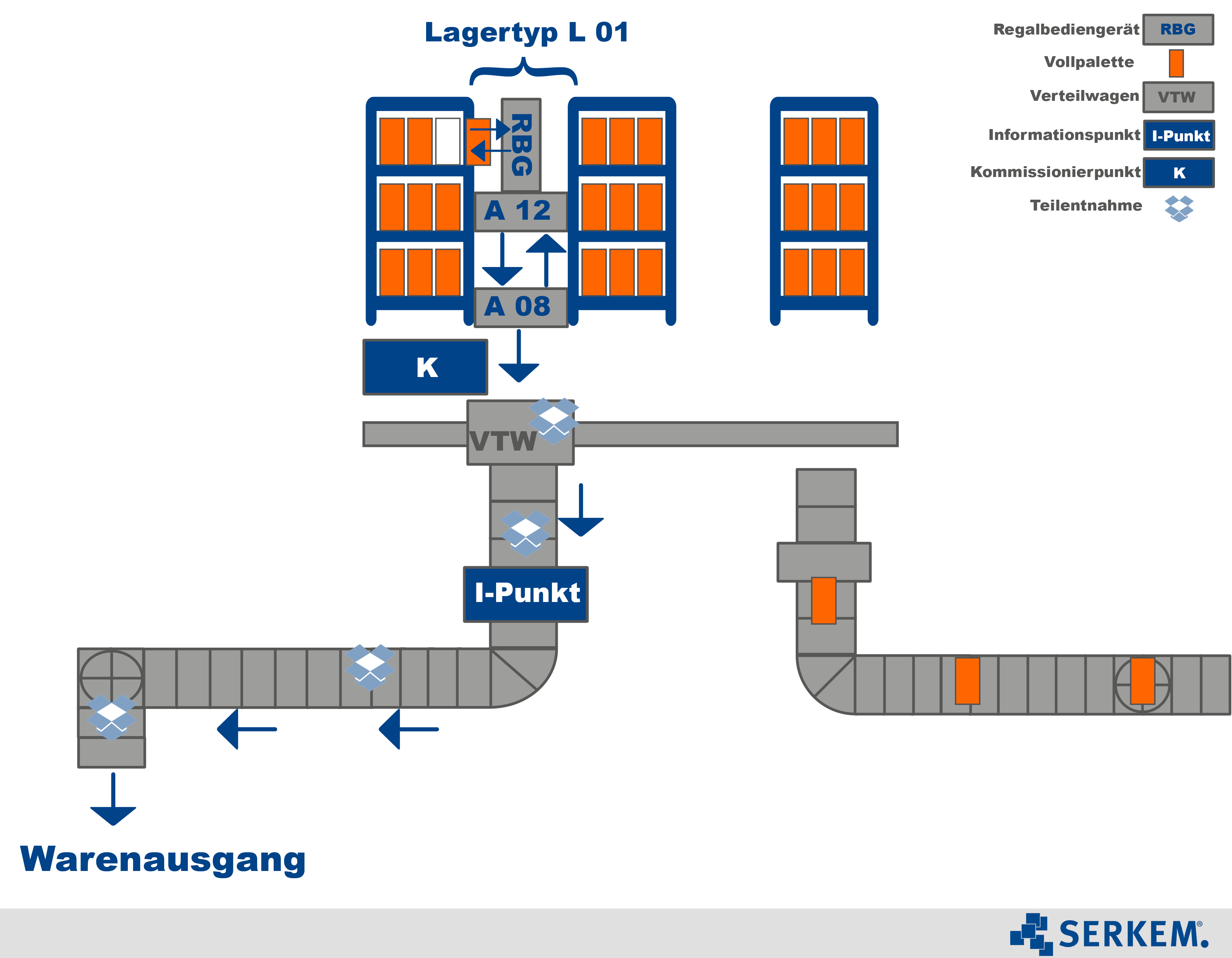

- Warenausgang für eine Teilentnahme

Im Gegensatz zu der Warenentnahme einer Vollpalette muss bei einer Teilentnahme die Palette zuerst zu einem Kommissionierpunkt gebracht werden. Sobald die benötigten Waren von der Palette entfernt wurden, wird diese wieder an ihren ursprünglichen Lagerplatz zurückgebracht. Im Prinzip ist das Vorgehen ab diesem Zeitpunkt dasselbe wie bei der Einlagerung. Aufgrund der im LOLS hinterlegten Routinen werden passende Meldepunkte ermittelt, die die kommissionierte Ware dann nach und nach passiert, bis sie letztendlich am vorgesehenen Endpunkt abgelegt und quittiert wird.

Im Materialflusssystem wird man immer wieder auf Handling Units treffen. In Teil 1 dieses Beitrags wurde die Frage gestellt welche Art von HUs man verwenden sollte? Sollten Sie genauere Informationen über HUs an sich und ihre Verwendung benötigen, können Sie sich hierzu gerne unseren Blogbeitrag zum Thema „Handling Units in SAP – Eine Einheit, leicht zu handhaben“ ansehen.

Überwachung des Materialflusssystems

In EWM-MFS gibt es einen sogenannten Lagerverwaltungsmonitor (kurz: Lagermonitor), mit dem man das Materialflusssystem überwachen, auswerten und beeinflussen kann. Der Lagermonitor bietet folgende Einsatzmöglichkeiten:

- Abrufen von Informationen über den Anlagenzustand, die anstehenden Lageraufgaben und die aktuelle Belegung von Meldepunkten und Ressourcen

- Auswertung und Nachverfolgen von Transporten und dem Telegrammverkehr

- Starten und Stoppen der Kommunikationskanäle

- Gezieltes Eingreifen bei Störungen

Diese Objekte werden mit dem Lagermonitor überwacht:

Fazit

Mit einer Materialflusssteuerung in SAP EWM lassen sich Kosten reduzieren und Prozesse schlanker gestalten. Sämtliche für Lagervorgänge relevanten Funktionen sind bereits im eigentlichen SAP EWM integriert. SAP EWM-MFS bietet also vieles, um Workflows zu optimieren. Dieser Artikel beleuchtet aber lediglich oberflächlich die Funktionsweise von MFS. Um die reibungslose Funktion des MFS zu gewährleisten müssen zusätzlich auch sämtliche Customizing-Einstellungen exakt angepasst werden.