Ergebnisse des Projektes

„Wir wollten mit der Verlagerung der Funktionalität vom MFR hin nach SAP erreichen, zukünftige Erweiterungen an Prozessen und Steuerungen eigenständig umzusetzen. Rückblickend kann ich sagen, dass uns das in Zusammenarbeit mit SERKEM sehr gut gelungen ist.“

Ufuk Doganay, Leiter Logistik, Kroschke

Kroschke

Die ganze Geschichte

Kroschke – Der Kunde

Ein Unternehmen, das sich für die Lösung mit SERKEM entschieden hat, ist die Kroschke sign-international GmbH aus Braunschweig, ein Vollsortimentsanbieter mit 22.000 Produkten in den Bereichen Kennzeichnung, Betriebliche Sicherheit und Persönliche Schutzausrüstung. Mit modernsten Fertigungsanlagen produziert das Unternehmen 35 Mio. Schilder, Aufkleber und Etiketten im industriellen Sieb- und Digitaldruckverfahren. An den Standorten Braunschweig, Schweinfurt, Sinsheim und in Österreich beschäftigt die Kroschke Gruppe insgesamt fast 500 Mitarbeiter.

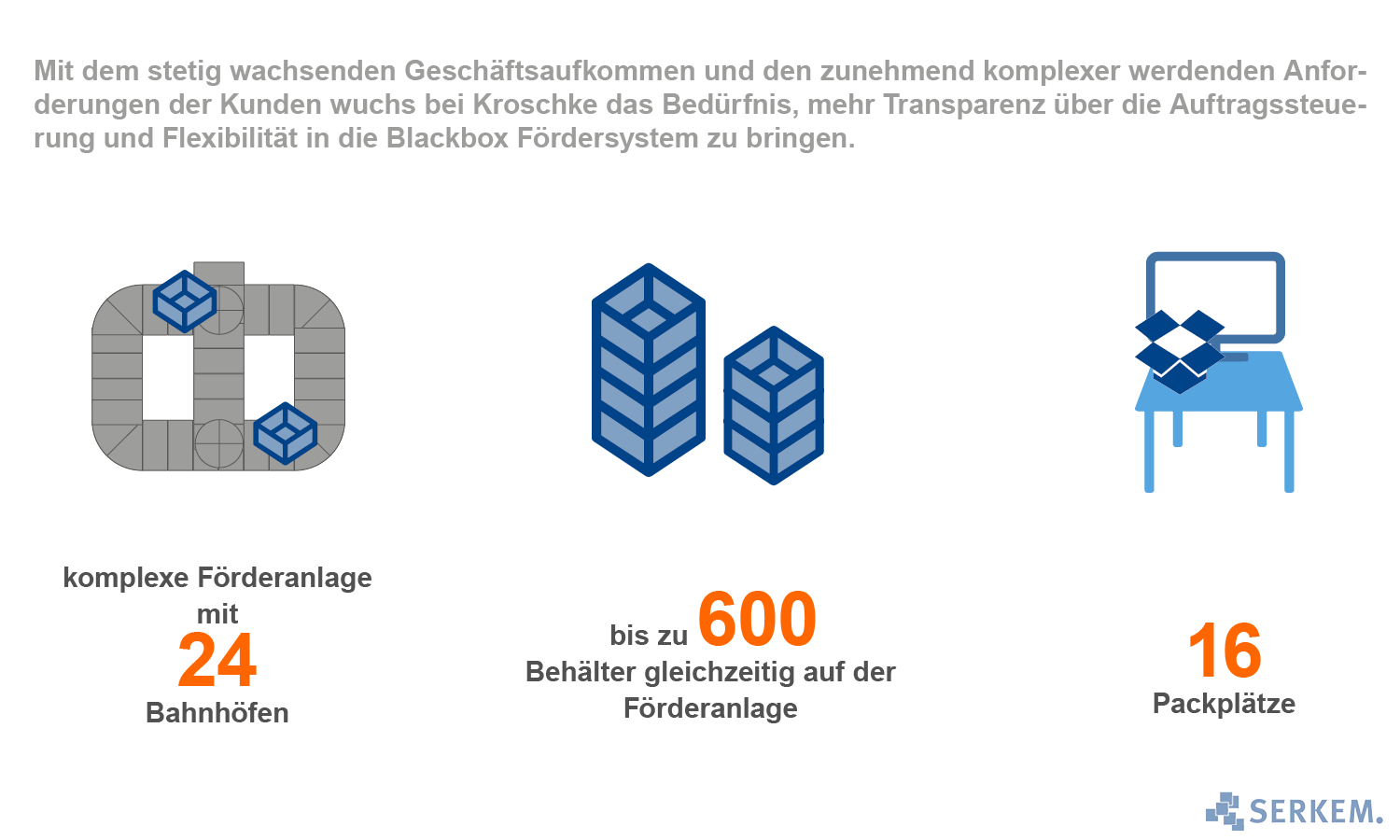

Die Herausforderung: Auf einen Blick

Kroschke – Die Herausforderung

Seit der Gründung 1957 ist Kroschke von konstantem, nachhaltigem Wachstum geprägt und hat sich zum Marktführer in Europa bei Produkten für Arbeitssicherheit und Sicherheitskennzeichnung entwickelt. Das Produktspektrum reicht vom mm-großen Kleinteil bis hin zur 4m langen Leitplanke.

Damit die Anforderungen des breiten Kundenspektrums optimal abgebildet werden konnten, kamen nach und nach viele Eigenentwicklungen in SAP zum Einsatz. Parallel dazu befand sich die SPS-Steuerung für die Behälterfördertechnik in einer „eigenen Welt“.

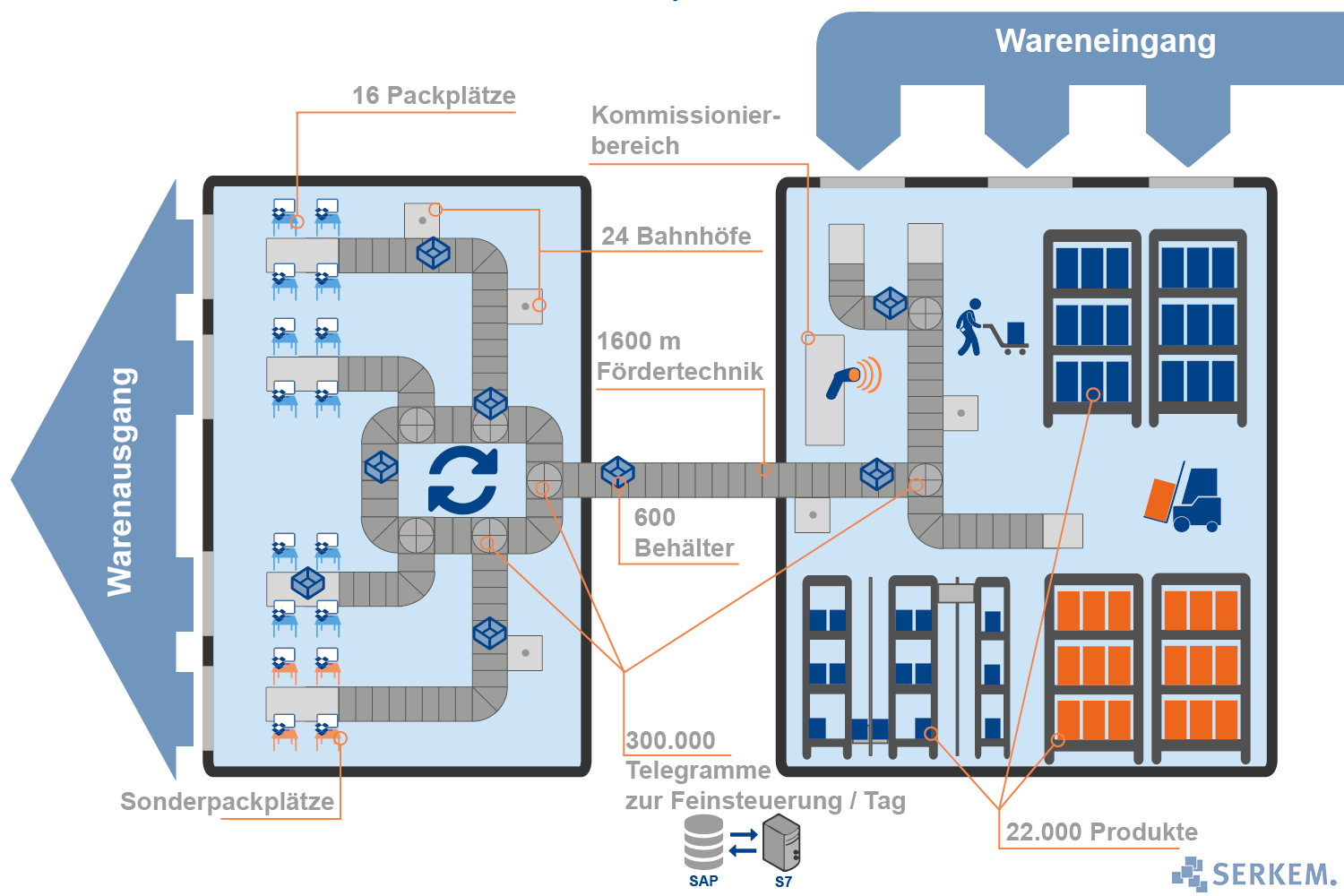

Komplexe bauliche Voraussetzungen

Um den stetig wachsenden Versandmengen gerecht zu werden wurde 2008 ein neues Lagerzentrum mit 7.200m² Nutzfläche zusätzlich zu den bestehenden Lagerflächen mit 6.800m² gebaut. Der Versandbereich wurde komplett im neuen Lagergebäude gebündelt. Das bestehende und das neue Lagergebäude wurden dazu über eine Förderstrecke miteinander verbunden, die über einen eigenen Materialflussrechner gesteuert wird.

Anbindung von 559 Lagerplätzen

Die Kommissionierung erfolgt papiergebunden, fast ausschließlich nach dem Mann-zu-Ware-Prinzip. Die Ware wird an 559 Konsolidierungsplätzen gesammelt und dort in Transportbehälter gepackt. Diese laufen anschließend über das vom Materialflussrechner gesteuerte Fördersystem. In Spitzenzeiten sind auf den Förderstrecken bis zu 600 Behälter gleichzeitig unterwegs und werden im Warenausgangsbereich auf die 16 Packstationen verteilt.

Blackbox Materialflussrechner

„Die gesamte Förderstrecke samt Karussell ist für uns eine Black Box. Wir wissen zwar, was sich auf der Förderanlage befindet, aber nicht wo. Es ist deshalb nicht möglich, einen dringenden Auftrag, der auf der Förderstrecke ist, vorzuziehen, wenn das nötig wäre“, beschreibt Logistikleiter Ufuk Doganay die Ausgangssituation. Eine Anpassung des Fördersystems war inhouse nicht möglich, da der Materialflussrechner eine eigens entwickelte Drittlösung war, die vom Hersteller für Kroschke gewartet und modifiziert wurde. So sollte der Materialflussrechner nun durch eine native SAP-Lösung abgelöst werden, mit der die Siemens S7-Steuerung der Förderstrecken direkt angesteuert werden konnte.

Kroschke

Modernisierung der Intralogistikanlagen

Kroschke – Das Projekt

Mit der SERKEM GMBH als Realisierungspartner wurde das Retrofitting des Materialflussrechners und dazu begleitend die Optimierung der unternehmensinternen Logistikprozesse angegangen. Innerhalb weniger Monate wurde der bestehende Materialflussrechner reengineered und mit einer reinen SAP-Lösung abgelöst.

„Bereits am zweiten Tag lief die neue Materialflusssteuerung fast störungsfrei. Und die Fehler ließen sich immer als Anwenderfehler ermitteln. Hier haben wir noch Optimierungspotential, allein schon durch die Lernkurveneffekte.“