Ergebnisse des Projektes

Vahle

Die ganze Geschichte

Paul Vahle GmbH & Co. KG – Der Kunde

Die Paul Vahle GmbH & Co. KG ist ein international tätiges deutsches Unternehmen mit Hauptsitz in Kamen, Westfalen und spezialisiert auf intelligente Energie- und Datenübertragungssysteme für mobile Industrieanwendungen. Das Familienunternehmen entwickelt und produziert innovative Produkte und Systemlösungen für unterschiedlichste Anwendungen in Bereichen wie Krantechnik, Intralogistik, Automotive, Hafentechnik, Personenbeförderung und Amusement Rides.

Die Paul Vahle GmbH & Co. KG erzielt weltweit einen Umsatz von über 139 Mio. € mit mehr als 825 Mitarbeitern. VAHLE ist mit 12 Tochtergesellschaften und Vertretungen in mehr als 50 Ländern weltweit geschäftlich aktiv. Dabei ist die Paul Vahle GmbH & Co. KG in Kamen die einzige deutsche Niederlassung.

Vahle

Anbindung eines automatischen Kleinteilelagers im neuen Logistikzentrum

Paul Vahle GmbH & Co. KG – Das Projekt

Um Kundenaufträge künftig schneller bearbeiten und ausliefern zu können sowie die Fehlerquote zu senken, soll ein neues Logistikzentrum in Betrieb genommen werden.

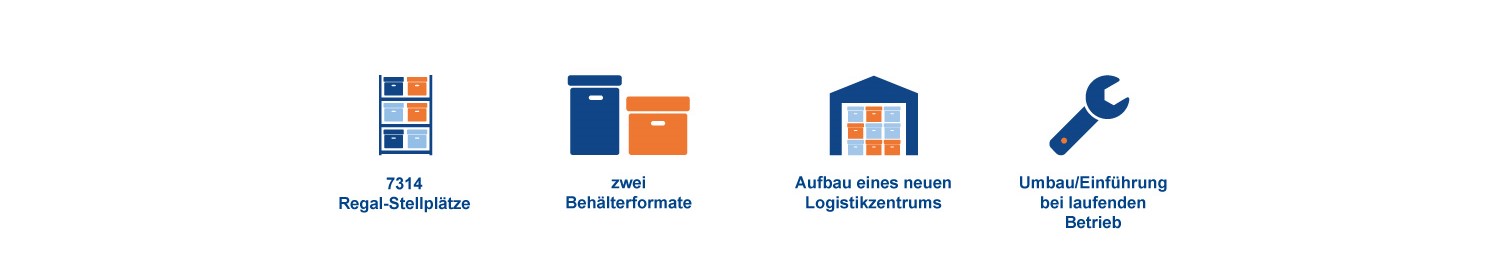

Das neue Logistikzentrum beinhaltet ein automatisches Kleinteilelager (AKL) mit neuen Regalbediengeräten. Eine große Herausforderung dabei ist, dass die Umbau-Arbeiten für das hochautomatisierte Logistikzentrum während des aktuell laufenden Produktionsbetriebs stattfinden.

Um das neue Logistikzentrum effektiv zu verwalten und dem hohen Automatisierungsgrad gerecht zu werden, sollte die Lagerverwaltung komplett in SAP abgebildet werden. Von der Anbindung des schnellsten AKLs über die Kommissionierung bis hin zur Optimierung der Packplätze, alle Prozesse sollen im zentralen SAP-System integriert werden.

Seit einiger Zeit ist das hochautomatisierte AKL mit allen zugehörigen Prozessabläufen in SAP live. Bereits in den ersten Tagen konnte die gewünschte Prozesssicherheit und Transparenz bei Ein- und Auslagerungen verzeichnet werden.

Kundenaufträge können mit der SAP-basierten Lösung nun schneller bearbeitet und ausgeliefert werden. Ein großer Vorteil ist dabei auch, dass viele Aufträge nun komplett papierlos bearbeitet werden können.

Das neue Logistikzentrum von VAHLE ist ein Paradebeispiel für Industrie 4.0 und Automatisierung im Lager. Mit dem neuen AKL und der Lösung in SAP kann der Umsatz so langfristig gesteigert und die Fehlerquote durch die transparent abgebildeten Prozesse gesenkt werden.

„Wir haben für unser AKL eine SAP-Lösung gesucht, die sich modifikationsfrei in die SAP ERP Standard Prozesse einfügt und den logistischen Ablauf deutlich verbessert. Mit Serkem haben wir einen Partner gefunden, der diese Anforderungen erfüllen konnte und eine hohe Kompetenz im Bereich Logistik- und SAP ERP -Prozesse besitzt.“

Bildmaterial: © Paul Vahle GmbH & Co. KG

Wir bedanken uns für die freundliche Unterstützung sowie für die Bereitstellung von Informationen und Bildmaterial.